LÀM SAO ĐẨY NHANH VIỆC SẢN XUẤT THUỐC VIÊN RA THỊ TRƯỜNG?

Ông Charles N. Kettler, phòng nghiên cứu, Công ty Cơ khí Kỹ thuật Natoli, phát biểu: Lỗi dính chày & tróc viên bề mặt viên là rất phổ biến trong sản xuất thuốc viên và những lợi ích khi tiếp cận thị trường mau chóng có thể dẫn đến quyết định vội vàng và các vấn đề trong khâu dập viên mà chúng ta không lường trước được khi mở rộng quy mô sản xuất. Thông thường, quy trình thiết kế một viên thuốc chúng ta dường như bỏ qua các chi tiết nhỏ của thiết kế viên, điều này có thể dẫn đến sai sót khi quy mô sản xuất chuyển từ khâu R&D lên sản xuất hàng loạt.

Ông Charles N. Kettler - Natoli USA

Khi phát triển một loại thuốc viên, các nhà sản xuất thường bỏ qua những ý kiến từ những người ở các phòng ban quan trọng ra khỏi cuộc họp. Nhân viên tiếp thị, nhân viên phát triển sản phẩm, các kỹ sư và nhân viên sản xuất, tất cả họ đều cần một chỗ ngồi trong cuộc họp, và có thể nó còn cần có cho cả nhà sản xuất cung ưng chày cối. Trước khi đưa ra quyết định cuối cùng, chúng ta cần trả lời năm câu hỏi quan trọng sau:

- Với hình dạng và kích thước dự định của viên thì hình dạng cấu hình chày cối dung cho sản xuất sẽ như thế nào?

- Hình dạng của cup/lõm đầu chày sẽ ảnh hưởng như thế nào đến lực nén cần thiết cho viên thuốc?

- Có bất kỳ thành phần nào trong công thức bào chế sẽ làm viên dễ bị dính và / hoặc tách lớp không?

- Có bất kỳ thành phần công thức bào chế nào nhạy cảm với nhiệt độ tiêu chuẩn khi vận hành máy dập viên không?

- Sản phẩm viên có gây nên mài mòn hay ăn mòn không ?

Những chi tiết này rất cần thiết trong thiết kế viên và chày cối dập viên nhằm đáp ứng chính xác các yêu cầu của viên thuốc. Việc xác định một số vấn đề trước khi hoàn thiện thiết kế thuốc viên và chày cối có thể giảm bớt những nguy cơ mà chúng ta và nhà sản xuất chày cối cần chia sẻ cho nhau. Ví dụ, các quyết định ban đầu cần đưa ra về các cạnh viên và kiểu chữ của viên, về việc cần làm pre-pick* hoặc làm thon (taper**) các khu vực khắc trên đầu chày có thể gây nên lỗi viên và về các loại thép và lớp phủ thép có thể giúp đẩy nhanh hơn giới thiệu sản phẩm thuốc ra thị trường.

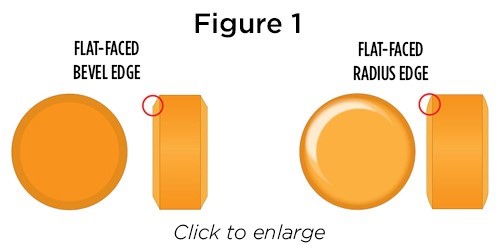

Cạnh viên

Có khi vấn đề đơn giản chỉ là cần sửa đổi cạnh của viên từ cạnh vát (FFBE) thành cạnh cong (FFRE) của bề mặt phẳng là có thể hỗ trợ thúc đẩy những nỗ lực tiếp thị cũng như khâu sản xuất viên. Hình dạng viên FFRE mềm mại hơn, cho cảm giác “dễ-uống” hơn và từ đó có thể làm giảm lo lắng ở một số bệnh nhân, tăng sự chấp nhận thuốc hơn ở bệnh nhân. Thiết kế chày có cạnh cong FFRE cũng làm giảm lực căng và mài mòn ở chày trong quá trình sản xuất thuốc viên, có nghĩa là với một bộ chày cối có thể sản xuất nhiều thuốc viên hơn và chi phí vận hành liên quan đến sản phẩm đó cũng thấp hơn.

Ngoài ra, thiết kế FFRE còn làm giảm sứt mẻ và xói mòn cạnh viên, trong khi vấn đề này có thể xảy ra với FFBE. Thiết kế FFBE có các cạnh sắc hơn sẽ dẫn đến mài mòn chày cối nhanh hơn và việc sử dụng nó đòi hỏi phải kiểm tra và đánh bóng chày cối thường xuyên hơn. Các cạnh cong trên thiết kế FFRE cũng giúp tăng độ chắc chắn cho viên thành phẩm. Ở Hình 1, ta có thể thấy sự khác biệt về góc cạnh chuyển tiếp xung quanh bề mặt của viên FFBE với góc vát thẳng (bán kính vát 0,015 inch) so với góc cạnh cong (bán kính vát 0,060 inch) của viên FFRE sẽ nhìn mượt mà hơn.

Lựa chọn kiểu chữ

Thường là một chuộc đấu tranh giữa hình dáng và chức năng. Trong khi sự hoa mỹ hay kiểu chữ trang trí có thể làm hài lòng con mắt của chúng ta, nó lại có thể gây nên những lỗi tróc viên và hư viên. Hình minh họa số 02 bên phải là một ví dụ điển hình của một kiểu chữ không thực tế khi mà những vùng tróc viên rất có thể xuất hiện. Sự khác nhau giữa độ sâu và độ rộng của vết khắc (giữa hình 2 và hình 3) cũng như vùng cô lập và vùng bán đảo không cần thiết trên những chữ cái đã gây cản trở cho cả việc nén bột, như hình minh họa số 02 ta có thể thấy đó là các vùng bóng (màu đỏ). Sự khác nhau này thường làm bột tách tróc ra khỏi lõi thuốc viên. Ở hình minh họa số 03 với in nổi tương tự nhưng với kiểu chữ thực tế hơn khi sử dụng những đường khắc và góc bo tròn làm giảm tối thiểu tróc viên và cho phép phù hợp hơn khi nén bột.

*Pre-pick

Chúng ta nên chú ý đến thiết kế của vết khắc trên đầu chày. Để làm giảm hoặc loại bỏ nguy cơ tróc/ tách lớp viên, có thể kết hợp pre-pick khác nhau khi thiết kế điểm khắc trên đầu chày. Đây là việc giảm độ sâu của vết khắc tạo thành xung quanh vùng diện tích cô lập của vết khắc (gọi là đảo Island). Ở hình minh họa số 4, việc giảm độ sâu của vết khắc nổi trên vùng hòn đảo của số 9 từ 0.33 mm xuống 0.17mm, ở đây gọi là pre-pick 50%. Khoảng giảm có thể từ 10 đến 100% tùy thuộc vào khoảng diện tích bề mặt của viên có thể gây nên lỗi tróc dính chày. Ngoài ra, mục đích là nhận diện thương hiệu hay tính thẩm mỹ, chúng ta cũng nên cân nhắc xem có nên bao viên sau nén (post-compresstion), do bởi khi pre-pick quá mức có thể làm giảm đáng kể độ rõ nét của vết đập nổi

**Taper

Một đặc điểm khác mà vết khắc không hoàn toàn tạo thành vùng diện tích cô lập nhưng cũng có thiên hướng làm viên bị lỗi tróc, dính chày. Ví dụ như các chữ cái như E, S, K và M và các chữ số như 2, 3 và 5 đều chứa các khu vực được bao bọc một phần được gọi là vùng bán đảo (peninsulas). Đối với những vùng này, giải pháp được sử dụng là tạo độ thuôn hay dốc thoai thoải để ngăn vấn đề viên bị dính lỗi tróc dính chày. Với đặc điểm này độ dốc vết khắc giảm dần xuống đến điểm dốc của vết khắc phía dưới theo tỷ lệ phần trăm so với độ sâu của vết khắc. Vùng bán đảo thường tạo độ thoải từ 10% đến 50% so với độ sâu vết khắc, và 30% là phổ biến nhất. Ví dụ về độ dốc là 50% được minh họa ở phía bên phải trong Hình 5

Loại thép và lớp phủ

Nếu trong giai đoạn R & D, chúng phát hiện ra hiện tượng dính chày và tróc/tách lớp viên hoặc muốn giải quyết các vấn đề như vậy khi đặt hàng chày cối tiếp theo mà biết rằng sản phẩm sẽ gây dính chày và tróc/tách lớp viên, lúc này cần xem xét đến loại thép đặc biệt. Thường thì chày cối với hàm lượng crom cao từ 16% đến 18% sẽ giúp tăng cường nhả viên (giảm bám dính viên) khi nén viên. Nếu là một nhà cung cấp chày cối uy tín, thì họ sẽ có nhiều loại thép với hàm lượng Crom cao để sản xuất. Ngoài ra, một số loại thép đặc biệt khác cũng có sẵn thuộc tính để nâng cao hiệu suất và tuổi thọ chày cối như lực nén viên, khả năng chống mài mòn và chống ăn mòn.

Cuối cùng, một vài sửa chữa công thức viên có thể giúp thúc đẩy nhanh một sản phẩm thuốc mới ra thị trường, khi đó là những thay đổi nhỏ trong công thức có thể làm sửa đổi chính yếu về thiết kế viên và chày cối dập viên. Vì vậy, khi xây dựng chiến lược tiếp cận thị trường, chúng ta hãy sớm tham khảo ý kiến của nhà cung cấp sản xuất chày cối về quá trình này.

Thông tin chi tiết của nhà cung cấp chày cối có thể mang lại lợi ích cho thành phẩm cuối cùng và hỗ trợ tạo ra một sản phẩm thuốc viên mà cả nhà sản xuất và người tiêu dùng cuối cùng đều chấp nhận. Việc thảo luận thường xuyên về tất cả các thuộc tính vật lý đặc biệc với nhà cung cấp chày cối của chúng ta trong giai đoạn thiết kế viên, có thể giúp loại bỏ những lỗi về dính viên và tróc/tách lớp viên trước khi chúng xảy ra.

Charles N. Kettler, Tiến sĩ, là giám đốc Natoli Scientific, một bộ phận của Natoli Engineering, Quận Saint Charles, tiểu bang Missouri. Ông Kettler đã làm việc trong lĩnh vực công nghệ phân tích tiến trình (PAT) với hơn 20 năm trong ngành công nghiệp hóa chất và dược phẩm, triển khai các hệ thống đo lường được thiết kế riêng và lên thiết kế riêng để kiểm soát quá trình. Ngoài ra, ông Kettler hiện là đồng giám đốc của Viện Nghiên cứu và Phát triển Công nghiệp Dược phẩm Natoli tại trường Arnold và Marie Schwartz*** thuộc Đại học Long Island.

***là trường đào tạo sau đại học của Đại học Long Island (LIU), được thành lập vào năm 1886 và là một trong số các trường Dược lâu đời nhất ở Hoa Kỳ ngày nay. Trường trở thành một phân nhánh của Đại học Long Island vào năm 1929 và hoàn toàn sáp nhập vào LIU vào năm 1976.

Nguồn tài liệu: Natoli Engineering Company Inc.